シランカップリング剤によるエポキシ樹脂の高性能化

超LSIの封止樹脂は,エポキシ樹脂にシリカ粒子が分散されており,界面の接着による高強度化や吸水率低減の目的でシランカップリング剤も加えられている。発表者らは,以下の比較からさらに高性能化できるシランカップリング剤の構造と使用方法を明らかにした。1)前処理法とインテグラルブレンド法 2)構造:界面結合型と疎水化型 3)界面の結合とマトリックスの改質 今後,自動車組立はエポキシ樹脂による接着が主流になるが,この高性能化にも応用可能である。

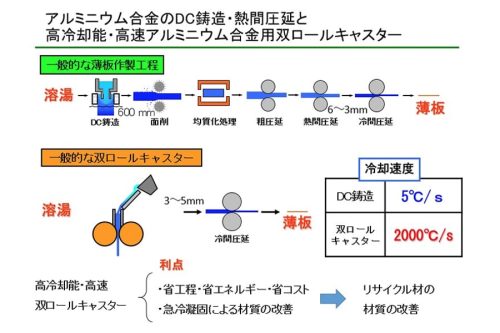

ロール周速30m/min以上,冷却速度2000℃/s以上でアルミニウム合金板が鋳造可能な双ロールキャスターと単ロールキャスターの開発を行ってきた.溶湯から直接薄板の高速鋳造が可能であるため,省工程・省エネルギーの利点がある.また,高い冷却速度によりリサイクル材に含まれる金属間化合物を微細粒状化し,不純物を部外化することができる.つまりアップグレードリサイクルが可能になる.また,中心線偏析は,双ロールキャスターに特徴的な欠陥であるが,これを解決するためにスクレイパーを装着した単ロールキャスターを開発した.

論文

「高速ロール周速,高冷却速度のアルミニウム合金用双ロールキャスタの開発」(2014)『鋳造工学』86(1)p.48-53.

「Strip casting of 6061 and recycled 6061 alloy by an unequal diameter twin roll caster」(2011)『Advanced Materials Research 』264-265p.1911-1916.

「600 mm-Wide Strip Casting Using Single Roll Caster Equipped with Scraper」(2019)『Key Engineering Material』805p.43-49.

特許

特願2006-278929特許第4873626号

特願2010-074895特許第5472855号

特願2010-078647特許第5846991号

研究シーズ・教員に対しての問合せや相談事項はこちら

技術相談申込フォーム